维修保养

我们乐于奉献,贡献我们对设备保养的理论、经验;我们乐于互动,搜集整理每一位用户共享给我们的贴士、窍门。我们开创了这个技术园地,努力帮助每一位用户解决设备养护过程中出现的形形色色的问题…

全国服务热线

| 型号 | 腔型 | 最小排料口 | 进料口 | 电机功率( KW) | 主机重量(T) |

| HP -2 | B | 19 | 190 | 160 | 12 |

| Z | 16 | 120 | |||

| D | 13 | 95 | |||

| HP -3 | B | 19 | 215 | 220 | 18.5 |

| Z | 16 | 150 | |||

| D | 13 | 105 | |||

| HP -4 | B | 25 | 250 | 315 | 26.5 |

| Z | 20 | 200 | |||

| D | 13 | 110 | |||

| HP -5 | B | 30 | 290 | 400 | 36.5 |

| Z | 22 | 210 | |||

| D | 16 | 135 | |||

| HP -8 | B | 32 | 300 | 630 | 66 |

| Z | 25 | 265 | |||

| D | 22 | 220 |

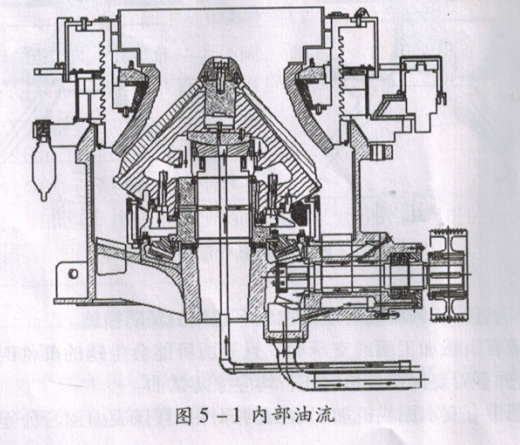

| 型号 | 流量( L/min) | 正常油压 ( Mpa) | 型号 | 流量 ( L/min) | 正常油压 ( Mpa) |

| HP -2 | 95~115 | 0.3~0.7 | PH -3 | 115~135 | 0.3~0.7 |

| HP -4 | 180~220 | 0.3—0.7 | PH -5 | 210~240 | O.3—0.7 |

| HP -8 | 550~600 | 0.3—0.7 |

| 型号 | CYD - 128树脂 | LDY - 050增韧剂 | HGH - 400硅微粉 | LHB - 248固化剂 |

| HP -2 | 9Kg | 0.3Kg | 4Kg | 4.5Kg |

| HP -3 | 9.5Kg | 0.5Kg | 6Kg | 4.5Kg |

| HP -4 | 12Kg | 0.6Kg | 6.8Kg | 5Kg |

| HP -5 | 14Kg | O.6Kg | 8Kg | 7Kg |

| HP -8 | 26Kg | lKg | 16Kg | 13Kg |

| 项 目 | 检查结果 | 日常检查和维护 |

|

1、检查油箱油位 2、检查给油和回油温度 3、检查传动轴是否有油 4、检查油过滤器压差 5、检查驱动功率和破碎腔料位 6、检查紧边排料口 7、检查破碎腔释放压力 8、检查锁紧压力 9、检查给料分布 10、检查破碎机排料区域是否畅通,清除掉机架筋板上粘连的物料 11、检查配重护板和护盖的磨损情况 12、检查惯性停车时间 13、检查动锥自转速度 14、检查紧固件和接头是否松动 15、检查表明破碎机部件磨损或过度疲劳的异常嘈音 16、检查破碎部件(动锥和动锥衬板)是否达到磨损极限,是否松动,破裂或磨穿 17、检查调整环运动情况 18、油流和粗过滤网 |

在油位记范围内 给油35℃一50C 温升2—4℃ 10.5—12MPa 16.5一19. 3MPa 30-60秒 |

| 项 目 | 检查结果 | 正常条件 |

|

1、清洁传动轴架和油箱通气转置。 2、检查管路是否漏油。 3、检查定锥衬板,圆锥头和动锥衬板的紧固和磨损情况。 4、在定锥非锁紧状态给调整环螺纹加油然后在锁紧状态加油。 5、检查油箱过滤器内的金属盒碎片情况。 6、检查调整环的运动情况。 7、检查三角皮带的张紧和校直情况。 8、检查润滑油的渗漏情况。 9、检查皮带轮是否有裂纹及轴是否紧固。 10、检查圆锥头是否紧固。 11、检查传动轴架,机架筋护板,配重动锥和主轴的磨损情况。 |

|

| 项 目 | 检查结果 | 正常条件 |

|

1、检查蓄能器预充压力,如需要,则补充氮气。 2、试验润滑和液压系统的所有报警器,报警灯和联锁(压力/温度和流量开关)。 3、按制造厂的建议检查电动机和润滑油。 4、从破碎机状态松开定锥总成并前后转动定锥。 5、检查润滑油内的污物和杂质情况。 6、分析油的污染程度。 7、检查轴向游隙。 |

8. 3MPa |

| 项 目 | 检查结果 | 正常条件 |

|

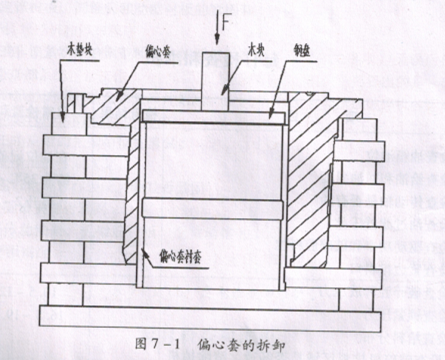

1、彻底解体破碎机,检查所有轴承表面(定锥衬套偏心套衬套和球面瓦)及大小齿轮的磨损情况。 2、检查主机架,动锥和定锥是否疲劳裂纹(尤其是主机架法兰和加强根部)。 3、检查所有紧固件和管路接头的紧固情况。 4、检查动锥球面轴承的磨损情况。 5、检查大小齿轮的齿磨损情况。 6、检查防尘圈。 |

| 项 目 | 检查结果 | 正常条件 |

|

1、检查定锥和动锥上与衬板的配合面,磨去动锥和定锥上的任何刻痕或毛刺。 2、检查动锥衬套,动锥球面轴承,球面瓦,偏心衬套和防尘密封圈的磨损情况。用塞尺检查动锥衬套。 3、检查动锥衬板锁紧螺母和圆锥头的磨损情况,如果需要则进行更换。 4、检查机架筋护甲,传动轴架护板和主机架护衬板的磨损情况。 5、检查定锥,调整环及锁紧环螺纹的磨损情况。 6、检查所有液压软管是否有渗漏或损坏。 7、检查衬板楔块及其螺栓的紧固情况。 |

| 破碎机故障 | 可能引起故障的原因 | 说明/处理 |

|

破碎机 过热 |

1.油泵磨损,供油不足。 2.油不能正常排出。 3.破碎机所用衬板不合适。 4.供油不足。 5.皮带张得过紧。 6.破碎机所用轮滑油不合适 7.无轴向游隙 8.上推力轴承磨损严重。 9.破碎机输出功率太大。 10.排料口太小。 11.主轴内的润滑油孔被污物或者碎屑堵塞。 12.油冷却失效。 13.动锥下衬套和偏心套之间的间隙太小 |

1.检查回油管中的油量(升/分)是否正常 2.检查从破碎机到油箱的回油管坡度(最小值1:12)。 清洗传动轴架或甩油环外壳上的通气罩。 回油管路被污物或碎片阻塞。 3.在破碎腔下部破碎过多,高。导致驱动功率过高。 4.检查主安全阀是否因弹簧被磨损、金属卡主或阻塞而失灵,润滑油经旁路返回油箱检查油箱位是否正常 5.重新调整皮带张紧度。 6.改用合适的润滑油,建议采用极限压力润滑油。 7.重新调整轴向游隙。 8.油槽已磨损到不能使润滑油流过轴承而引起热量积蓄。 9.通常是由于给料不当,给料中粉料太多或 排料口调得太小。 10.排料口不得调到小于推荐的最小值。 11.主轴内竖孔及内部连通的水平孔必须使用高压空气清理千净。 12.检查空调是否正常。 13.a.动锥下衬套的底部圆周“烧坏”一给料过细,破碎腔内的破碎部位过于靠下。 b.动锥下衬套的顶部和下部圆周被“烧坏”一过大的片状给料卡住了锁紧螺栓。 C.动锥下衬套的中部或全长范围的圆周被“烧坏”一油压过低,油温过高,油粘度不正确(粘度过低)。 |

| 破碎机故障 | 可能引起故障的原因 | 说明/处理 |

|

球面 瓦架 松动 |

球面瓦架的螺栓被间断。由于磨损,主轴与瓦架失去了紧配合。 | 检查主轴与球面瓦架的紧配合是否正常。如果需要,通过补焊和机加工,达到最大紧配合。如果主轴上部被损坏,则购买小号的球面瓦架并加工出合适的紧配合。更换螺栓拧到合适的扭矩,当部件冷却后重新检查扭矩。 |

| 破碎机甩油 |

1.“T”和“U”形密封圈损坏或磨损。 2.安全阀失灵。 3.油太凉。 4.破碎机用了不合适的润滑油,油太重。 5.回油管路被污物或其他碎屑堵塞。 6.回油不正常。 |

1.更换密封件 2.安全阀设定不正确或安全阀弹簧卡在压紧位置,更换安全阀。 3.安装油箱浸没式加热器并将润滑油加热到27℃。 4.换回合适的润滑油。 5.检查回油管路,如需要,则进行清理。 6.检查从破碎机到油箱和回油管坡度。最小坡度为每305 mm下降25mm或回油管太小。更换合适的回油管。 |

|

能力 降低 |

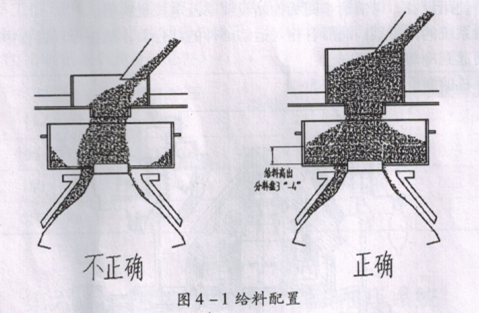

1.由于定锥衬板给料口部位受物料磨损有限,给料口已变小。 2.转速( RPM)过低。 3.过大的扁长给料在衬板顶部给料口上方发生架桥。 4.给料口的大块杂物(木块、树枝等)阻碍了物料的流动。 5.最大给料粒度过大。 6.给料中粘土含量过高。 7.给料分布不好,给料偏析引起物料给向破碎机的一侧。 |

1.更换衬板或割大给料口。 2.检查传动轴转速是否正确。 3.减小给料粒度。 4.此类物料应自由给人,不能挤满给料。 5.减小给料粒度。 6.除去给料中的粘土或粘性物料。 7.纠正给料漏斗位置。 |

| 破碎机故障 | 可能引起故障的原因 | 说明/处理 |

|

8.动锥和定锥衬板的平行带发生碰撞。 9.动锥或定锥衬板的平行带磨损过快。 |

8.割掉定锥或动锥衬板底部阻碍排料的凸出部分。 9.换用不同型腔的定锥或动锥衬板。 |

|

| 破碎机失速 |

1.三角皮带太松。 2.驱动电机出现电气故 障。 3.破碎机给入湿而粘的 物料。 4.破碎机下方物料堆积。 5.传动轴速度过低。 6.油压过低。 7.驱动电机不合适。 8.破碎腔的给料口不正 确(太大),大部分的破 碎在破碎腔的下部完成, 增加了功率消耗。 9.动锥和定锥衬板下部 平行带发生碰撞。 10.动锥或定锥衬板的平 行带磨损太快。 |

1.张紧三角皮带。 2.检查破碎机空转功率,与马达自转(不挂 传动带)时的功率作比较。如果两个读数相近则需要电工检查电机。 3.安装喷水嘴,冲洗物料通过破碎机,以此 防止在腔内粘结。 4.检查基础内的排料是否通畅,安装缓冲仓 指示器和/或在排料皮带轮上安装零速开关。 5.检查传动轴速度是否正常( RPM) 6.检查工作压力是否正常。 7.电机功率服务系数太低。 8.检查并用合适衬板。 9.割去动锥或定锥下部阻碍排料的凸出部分。 10.更换不同腔型的动锥和定锥衬板。 |

| 漏油 |

1.“T”和“U”形密封圈损坏或磨损。 2.传动轴架和主机架内法兰的“O”形密封圈磨损或损坏。 |

1.更换密封件。 2.更换密封件或彻底清洗主机和传动轴的内 法兰并在结合部位涂硅树脂进行密封。 |

|

传动轴 卡住或 断裂 |

1.三角皮带张得过紧。 | 1.重新张紧三角带,并检查皮带轮的校准情况。 |

| 破碎机故障 | 可能引起故障的原因 | 说明/处理 |

|

2传动轴轴套无油或不足。 3.传动轴外轴套的油槽已磨损到极限。 4.无轴向游隙。 5.传动轴弯曲。通常表现为传动轴的轴端振动或破碎机皮带轮摆动。 6.传动轴外轴套的油槽被污物或其它碎屑堵塞。 7.大齿轮或小齿轮断齿。 8.大小齿轮的齿顶和/或齿侧间隙不合适。 |

2.检查主供油管和传动轴架进油孔之间的管路上是否有某种限制因素。拆掉任何类型的阀门或消除其它限制因素。 3.任何时候三角皮带轮都不能把传动轴朝油槽方向拉。 4.重新调整轴向游隙。 5.更换传动轴。 6.清理油槽。 7.更换大齿轮或小齿轮。 8.检查并纠正齿顶和齿侧间隙。 |

|

| 润滑油进水 |

1.配重盖顶部积水。 2.油箱顶上的通气罩被堵塞。 |

1.钻孔并焊接排水管。 2.更换通气罩。 |

| 定锥转不动 |

调整环与定锥的螺纹之间集聚了污物或生锈。 原因如下: 1.给料过热(炉渣等); 2.螺纹润滑不足; 3.防尘圈或防尘密封磨损; 4.无防雨措施; 5.在某一固定排料口位置运行时间太长; 6.定锥和/或调整环螺纹 |

尝试以下步骤: 1.往螺纹中加抗凝剂; 2.卸掉锁紧缸和锁紧缸中的压力,运转破碎机并让物料通过; 3.让木块通过破碎机; 4.往破碎机中扔小块“软钢件”,让其通过; 5.加热调整环; 6.加热调整环并冷却定锥; |

| 破碎机故障 | 可能引起故障的原因 | 说明/处理 |

|

划伤; 7.螺纹断裂。 |

7.不要将调整环从主机架上卸下来。 |

|

| 定锥或动锥衬板松动 |

1.锁紧螺栓的顶紧螺钉拧紧。力矩不够或者顶紧螺钉头与锁紧螺栓之间无间隙。 2.锁紧螺栓底面被磨损导致与切割环点接触。 3.锁紧螺栓碰到定锥顶。 4.动锥衬板或者动锥配合面磨损或者加工部正确。 5.动锥衬板或者动锥之间的填料间隙不足。 6.动锥衬板失圆。 7.动锥衬板中心与动锥中心不重合。 8.首次安装过程中,动锥衬板未完全拧紧在动锥上。 9.动锥衬套一破碎机物料运行时间太长。 10.动锥衬板太薄。 11.安装新的动锥衬板前,旧的填料没有完全清除。 12.定锥衬板—楔块的顶端已顶到定锥衬板外圆或螺栓已松动。 13.定锥衬板太薄。 |

1.将顶紧螺钉拧到合适的扭矩或更换顶紧螺钉。 2.安装新的锁紧螺钉。 3.锁紧螺栓底部与动锥顶部间隙不够。最小间隙为lOmm。 4.把配合面尺寸恢复到设计尺寸。 5.填料间隙至少应有6mm~lOmm。 6.最大失圆量应为3mm。 7.用塞尺检查动锥衬板底部,间隙不大于0. 25mm。 8.拆卸衬板并重新正确安装。 9.最长空转时间为30分钟。 10.动锥衬板的磨损量不要超过其厚度的三分之二。 11.清除掉所有的旧填料,使新的衬板正确的落在动锥上。 12.给禊块加垫片或拧紧动锥衬板螺栓。 13.定锥衬板的磨损量不要超过其厚度的三 |

| 破碎机故障 | 可能引起故障的原因 | 说明/处理 |

|

14.破碎机过铁。 15.定锥衬板或定锥的配合面磨损或加工部正确。 16.安装新的定锥衬板前,旧的填料未清理干净。 |

分之二。 14.过铁太多会使调整环受冲击并导致定锥衬板松动。 15.把配合面恢复到设计尺寸。 16.清除所有旧的填料以便新的定锥正确安装在定锥内。 |

|

| 传动轴架带轮一端漏油 |

1.破碎机排气不好。 2.传动轴架或甩油室的排油过慢,特别是润滑油较冷时。 3.甩油环与甩油环之间端漏油或甩油环盖与甩油室之间的油塞环或唇口密封已经磨损。 |

1.清理传动轴架或甩油室顶部的通气罩。 2.清理传动轴下方的长通孔。 3.更换唇口密封或活塞环,重新加工甩油室。 |

| 振动过大 |

1.破碎机部件磨损引起重量的改变。 2.配重或配重护板或护盖磨损。 3.大齿轮与小齿轮的齿根抵触。 4.传动轴弯曲。 5.破碎机皮带轮严重失衡。 6.若碎机安装在可移动破碎站可能是垫木或地基不合适。 7.基础和/或地基承载能力不合适。 8.动锥衬板松动或磨损过度。 9.传动轴转速(RPM)过高。 10.配重块丢失。 |

1.圆锥头或锁紧螺栓过度磨损,增加圆锥头重量或更换磨损部件。 2.与厂家协商,修复配重,更换配重护板和护板盖或更换配重。 3.齿轮的模数不合适,大齿轮直接压在小齿轮上,加垫片垫高偏心套总成。 4.更换传动轴。 5.清除皮带轮缘和轮辐上粘接的污物。 6.检查垫木或地基状况。 7.检查基础或地基状况。 8.卸下动锥衬板,重新安装或更换。 9.检查传动轴转速(RPM)是否正确。 10.与厂家协商补装丢失的配重块。 |

| 破碎机故障 | 可能引起故障的原因 | 说明/处理 |

| 动锥或定锥与衬板配合面的磨损 |

1.破碎机在定锥衬板松动时运行。 2.破碎机在动锥或定锥衬板过度磨损情况下运转。 3.动锥或定锥衬板完全磨穿,靠动锥或定锥破碎。 4.动锥衬板或定锥衬板破裂。 |

1.组装时,确保破碎机部件与相关部件组装正确,并且运转前锁紧螺栓已完全拧紧。 2.破碎部件薄弱弯曲,加速了动锥或定锥衬板配合面的磨损。 3.破碎部件薄弱断面弯曲,加速了动锥或定锥与衬板配合面的磨损。 4.破碎部件弯曲,加速了动锥或定锥与衬板配合面的磨损。 |

|

灰尘或污物进入润滑系统 |

1.破碎机拆开进行检查或维修时,灰尘落入破碎机。 2.破碎机与油箱间的回油管垂线直落差太大。 3.油箱与油箱之间无密封或垫圈。 |

1.检修破碎机时,用帆布或聚乙烯(塑料),薄膜盖住球面轴承及偏心套部分。 2.灰尘与污物被吸入球面瓦区域,在转动轴架下的回油管和立管上,紧靠水平管的弯头处另外增加一个通气罩。 3.更换密封或垫圈。 |

| 大齿轮和小齿轮牙磨损 |

1.润滑油太脏。 2.齿牙磨损部位太低。 3.齿牙磨损部位太高。 4.破碎机过载。 5.轴向游隙太大。 |

1.更换润滑油并清洗油箱。 2.推力轴承磨损,增加垫片,垫高偏心套。 3.减少下推力轴承下面的垫片,降低偏心套。 4.常表现为调整套跳动,减少破碎机给料。 5.重新调整轴向间隙。 |

| 大齿轮和小齿轮噪音 |

1.齿侧间隙和/或齿顶间隙不合适。 2.破碎机在新的大齿轮和磨损的小齿轮或磨损的大齿轮与新的小小齿轮一起使用调节下运行。 |

1.检查齿间隙和/或齿顶间隙。 |

|

调整环 倾斜 |

1.调整环跳动引起的主机架顶部和或调整环的配合 | 1.破碎腔中给料分布不合适。将调整环调180°,检查过铁释放缸的压力是否太低,给 |

| 破碎机故障 | 可能引起故障的原因 | 说明/处理 |

|

面磨损不均匀(在此条件下,破碎机担保将失效。) 2.连续过载或衬板不合适导致调整环连续撞击主机架的配合面。 |

液压缸充压。 2.给料中细粒过多;增加破碎机给料;调大破碎机排料口;给料可能太粘,往给料中加水。 |

|

|

定锥 松动 |

1.调整环与定锥的螺纹磨损。 2.运转过程中锁紧压力过低。 3.破碎机排料口太小。 4.所有动锥或定锥衬板过厚。 5.破碎机排料口过大。 6.检查液压站到锁紧缸的软管连接是否正常。 7.锁紧环螺栓防止锁紧环在定锥拆出过程中由于振动而引起螺栓向下拧紧,将锁紧环限制在非锁紧位置。 |

1.如果螺纹磨损不严重,重新加工螺纹的斜面,保持螺距均匀。 2.锁紧缸加压到合适的压力。 3.调整破碎机排料口直至定锥停止跳动。 4.定锥和调整环的螺纹啮合部分太少,需要较薄的衬板。 5.动锥与调整环螺纹的啮合部分太少,减少破碎机排料口。 6.液压站运行时,液压站与锁紧缸之间的软管应感到有些僵硬。 7.调节这些螺栓,使螺栓头与锁紧环顶部有lOmm的间隙。在螺栓上安装防松螺毋,并拧到调整环上。 |

|

圆锥头 螺钉 断裂 |

1.给到破碎腔中物料太多。 2.给料呈板状。 3.圆锥头螺钉太紧。 4.圆锥头与锁紧螺栓间的配合面磨损。 5.圆锥头螺栓太松。 |

1.减少破碎机的给料量。 2.减少给料粒度或通过更换衬板来增大给料口。 3.不要将螺钉拧的过紧。 4.堆焊并重新加工锁紧螺栓配合面,更换圆锥头。 5.拧紧螺栓至紧密配合。 |

| 调整环跳动 | 过载或衬板不合适。 | 给料中细粒过多;增加破碎机给料;调大破碎机排料口;物料可能粘接,向给料中加水。 |

扫一扫咨询微信客服

扫一扫咨询微信客服